|

Ќ»√ј ќ ”Ќ÷≈¬ќ „асть 1: √лава 1 √лава 2 √лава 3 √лава 4 √лава 5 „асть 2: √лава 1 √лава 2 √лава 3 √лава 4 √лава 5 √лава 6 √лава7 √лава8 √лава9 √лава 10 √лавы 15-18 √лавы 19-21 √лавы 22-25 „асть 3 „ј—“№ ¬“ќ–јя ГЛАВА 10. ЗАВОД И ИНСТИТУТ ЛЁГКИХ СПЛАВОВ

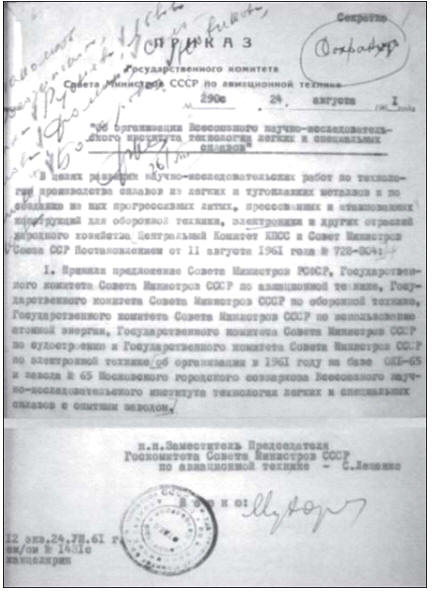

Панорама поселка Сетунь. 1932 г. В годы первых пятилеток на территории Кунцева кроме реконструкции старых, дореволюционной постройки предприятий строились новые. Самой крупной новостройкой в предвоенные годы было возведение завода лёгких сплавов, позже при нём был образован Институт лёгких сплавов Ч ВИЛС (Все союзный институт лёгких сплавов ,1961 г.), именно под таким названием пред приятие стало широко известно в нашей стране и далеко за его пределами. В Российской империи производства лёгких сплавов на основе алюминия не было. Алюминиевая промышленность одна из наиболее энергоёмких от раслей. Первый в СССР алюминиевый завод (Волховский) был пущен на базе Волховской ГЭС (1932 г.). Завод лёгких сплавов проектировался ленинградским Гипромезом, с 1928 г., а осенью 1929 г. начато строительство. Строительная площадка была развёр нута в развилке железнодорожных веток Усовской и Можайской, в бывшем посёлке Некрасовка, который находился вблизи поселка Сетунь. Проектированию и строительству завода предшествовала большая работа по освоению технологических процессов: плавки и литья Ч инженер В. А. Бу талов, методы прокатки и термообработки Ч инженер Ю. Г. Музалевский оба проводили свои работы на Кольчугинском заводе с 1921 года. В работе прини мали участие студентыдипломники Московского высшего технического учи лища, ставшие впоследствии ведущими специалистами завода № 95 Н. М. Надеждин, С. С. Миронов, Д. Л. Авербах, П. И. Сочихин и др. под общим ру ководством главного металлурга Кольчугинского завода Г. А. Осецимского и мастералитейщика М. Г. Захарова. Одновременно шло изучение опыта иностранных фирм. Ведущими стра нами в алюминиевой промышленности в то время были США, Канада, Фран ция, Германия. Наши специалисты посетили фирмы ЂBMWї в Германии, ЂГномї и ЂРонї во Франции. В 1929 г. была достигнута договорённость об ока зании технической помощи с обществом ЂФранцузский алюминийї. Амери канцы на контакты с нашей страной по алюминиевым технологиям категори чески не шли. Один специалист, американец Р. Андерсон, согласился за большое вознаграждение принять участие в проектировании завода. Но как только он вернулся из России в США и начал собирать необходимые матери алы, его вызвал глава фирмы, где Андерсон работал, и тут же его уволил. Глава фирмы являлся одновременно и министром правительства США, так что наш доброжелатель оказался в весьма неудобном положении и больше в СССР не приезжал. Одновременно со строительством основных корпусов завода проводилась корректировка проекта. Проектанты, начиная работу над проектом, отталки вались от имеющегося отечественного опыта литья и прокатки алюминиевых сплавов. На наших заводах удавалось прокатывать слитки весом 20Ц40 кг, при этом выход годного листового проката составлял 15Ц20%. Иностранцы уже прокатывали слитки в 40Ц50 кг. Наши специалисты убедили проектировщиков заложить в проект прокат ку слитков весом от 80 кг с возможностью в дальнейшем увеличивать вес до

300Ц500 кг. Для нагрева слитков вводился электронагрев, вместо нефтяных печей вводились многовалковые прокатные станы внесены были в проект и другие новаторские предложения, которые впоследствии себя полностью оп равдали. После внесённых в проект корректив экспертиза проекта показала, что по объёмам производства обработка алюминия на заводе может превзой ти объёмы производства всех заводов Европы, Ч вот такой гигант. Строительство завода осуществлялось подрядным способом. Эскизные и окончательные проекты выполнялись сначала Гипромезом, а затем Ленинг радским отделением Гипроцветмета, рабочие чертежи Ч Госпроектстроем. Строительные работы выполнялись различными трестами. Такой способ ве дения работ имеет существенный недостаток, а именно, он разъединяет еди ную цель на интересы отдельных групп со своими собственными узкими ин тересами. В довершение всего началась бесконечная череда смены руководства строительством (так, например, в течение 6 месяцев руководство строитель ством поменялось трижды), причём в момент, когда нужно было разработать проект организации строительных работ и начать его реализацию. Строительный отдел управления поручил возглавить координацию работ инженерам С. А. Ямпольскому и В. П. Запольскому, расширив рамки фор мально отведённых им функций. Такая мера позволила сосредоточить под единым руководством проектные и строительные работы. Принципиальные установки строительного проектирования заключались в следующем: а) Возможное упрощение работ и, как следствие, их удешевление и воз можность использования рабочих малой квалификации. Эти установки име ли важное значение, учитывая затруднения с набором квалифицированной рабочей силы при том огромном масштабе строительства, которое разверну лось по всему Советскому Союзу в соответствии с планом 1й пятилетки. Эта задача была решена путём стандартизации типов и основных размеров зданий, позволивших достигнуть однообразия конструкций, организовать массовую заготовку основных элементов этих конструкций и увеличить ис пользование различных вспомогательных устройств и приспособлений, име ющих большой удельный вес в общей стоимости работ. Достаточно указать, что многократное использование опалубки при желе зобетонных работах дало большой экономический эффект и экономию в де фицитных материалах. б) Максимальное использование менее дефицитных строевых материалов. Необходимо было считаться с общей конъюнктурой снабжения новостро ек строительными материалами в тот период времени. С этой точки зрения большим достижением надо считать замену железа, как основного строительного материала, деревом. Дерево Ч почти единствен ный материал для перекрытий, применение перекрытий из железобетона лишь в местах пожарных зон, применение впервые в Союзе сегментовых форм из дерева повышенной влажности и обычного торгового качества, кладка кир пичных стен на тёплом растворе, уменьшавшая расход кирпича, применение в качестве теплоизоляционного материала фибролита, изготовляемого в ос новном из отходов в виде стружек, отсутствие рамных конструкций, вызыва ющих увеличенный расход цемента и железа, Ч вот характерные особенности сооружённых в 1930 г. зданий и конструкций. Применённые для строительства ремонтномеханического цеха и главно го магазина перекрытия систем Шухова Ч Брода позволили использовать са мый ходовой лес, а перекрытия из деревянных гвоздевых балок для гаража, склада металлов и дверевого цеха позволили использовать обрезки лесных материалов, получившиеся на строительстве крупных объектов. Эти новые конструкции, решавшие вопрос ослабления дефицита строительных матери алов, явились моментом здорового производственного риска, который дол жен был иметь место при тогдашних грандиозных масштабах строительства. в) Простота конструкций и архитектурных форм зданий при соответствии их целевому назначению, соблюдение наивыгоднейших размеров зданий в плане ставились непременными условиями перед строителями завода. г) Построение календарного плана строительства в соответствии с после довательностью введения в строй основных и вспомогательных цехов, что помогло избежать постройки ряда временных сооружений и обеспечить нор мальный ход последующих работ по освоению производства. Руководствуясь этим принципом, управление строительством ввело в экс плуатацию первые помещения склада, ремонтномеханического цеха, цент ральной лаборатории, заводоуправления, ФЗО, несколько жилых домов, со оружение МОГЭС, водоснабжение и котельную. Из производственных цехов первым вошёл в эксплуатацию литейный цех. д) Своевременное выполнение тех работ, которые могли влиять на темпы и стоимость строительства, както: планировка площадки, устройство посто янных дорог, сооружение постоянных железнодорожных путей и водопровод ных линий. Всё это должно было перевести стройку на более высокий техни ческий уровень и обеспечить снижение себестоимости строительства и его ускоренные темпы. Эту принципиальную установку не удалось, к сожалению, выполнить пол ностью, но значительная часть этого вида работ была своевременно закончена. При частой смене руководства у нашего подрядчика проведение в жизнь этого чрезвычайно важного принципа обязано исключительно энергии тог дашних руководителей строительного отдела тов. Ямпольского и Запольс кого. В первый сезон основных строительных работ (веснаЧлетоЧосень 1930 г.) здания всех основных и вспомогательных цехов к ноябрю были закончены и подготовлены к полному развёртыванию фундаментных работ. Сезоны 1931 г., а также 1932 г. были потрачены на производство всякого рода специальных работ, из коих значительный процент пал на сооружение фундаментов под основное и вспомогательное оборудование. В 1932 г. собственно строитель ные работы резко сокращаются и превалирующую роль играют монтажники по монтажу механического и энергетического оборудования. Новая технология как принципиальная база проекта завода Первый проект Гипромеза не мог удовлетворить требованиям новой тех ники, без которой было немыслимо сооружение предприятия столь большого масштаба, как завод № 95. Французская техническая помощь не могла внести чтонибудь новое в со здание новой техники. Завод по тому времени является громадным предприятием, подобных ко торому Европа не имела, а США имели лишь единичные примеры, находив шиеся на особом счету и служившие предметом особой гордости. Наши масштабные установки возбуждали за границей удивление, а иногда и прямое недоверие по поводу серьёзности. Многие сомневались в реальнос ти замышляемого объёма производства. Критика проекта у нас и за границей сводилась к следующим основным моментам: 1. 1. Прежде всего советская экспертиза считала рискованным базироватьрасчёты прокатного цеха на слитках весом 80 кг и настоятельно рекомендова ла остановиться на слитках весом 40Ц50 кг, с которыми в то время оперирова ли иностранные и наши заводы (последние применяли слитки весом 20Ц40 кг). 2. Отсюда бралась под сомнение выбранная нами мощность стана триофирмы Шломани, тем более что, выбирая стан, мы обусловили фирме необ ходимость расчёта конструкции стана на возможное увеличение веса слитка в будущем до 300Ц500 кг. Базируясь на весе слитка 40Ц50 кг, экспертиза рекомендовала уменьшить мощность станатрио в 2 раза и поставить вместо одного два значительно мень ших по мощности стана. 2. 3. Непроверенность преимуществ электроплавки в производстве литейного цеха, в которых сомневалась французская экспертиза. 3. 4. Обе экспертизы (и советская, и французская) брали под сомнение техникоэкономическое преимущество применения постоянного тока (варьиру емых скоростей и мощностей) для горячей и холодной прокатки и волочения. Рекомендовалось ограничиться применением переменного тока, как не требующего больших капиталовложений на оборудование, а запроектирован ная нами возможность изменения скоростей в пределах 1Ц3 считалась совер шенно излишней. 1. 5. Применение многовалковых станов, в частности 6валковых, являвшихся по тому времени новинками не только у нас, но и за границей, хотя и не вызывало особых возражений, но от какойлибо определённой точки зрения и рекомендации экспертизы отказались, мотивируя незнанием этого вида обо рудования. 2. 6. Возможность применения больших скоростей в прокатке и волочениипризналась экспертизой неясной. 3. 7. Определённое сомнение высказывалось в техникоэкономической оку паемости полностью электрифицированных и механизированных операций термической обработки металла. 4. 8. Вызывало также сомнение общее и весьма резкое сокращение пути технологического процесса, уменьшение количества производственных опера ций (прокаток, волочения и отжигов). Из этого перечня основных вопросов, явившихся предметом либо расхож дения во взглядах на принципиальную базу проекта между экспертами и про ектами, либо сомнений экспертизы в техникоэкономической целесообраз ности существующих видов оборудования или энергии, видно, что окончательный проект завода резко отличался от существовавшей в то время технологии на советских и иностранных заводах. Следующие принципиально новые моменты были положены нами в осно ву окончательного проекта: 1. 1. Плавка в больших электропечах сопротивления ёмкостью 1,5Ц2 т вместоплавки в тиглях ёмкостью 40Ц50 кг. 2. 2. Укрупнение слитков для прокатки минимум в 2 раза на первый периодработы завода с возможностью дальнейшего его увеличения. 3. 3. Применение постоянного тока для прессов горячей прокатки и волочения, с возможностью изменения скоростей в пределах 1Ц3. 4. 4. Применение мощного станатрио, позволяющего резко увеличить производительность на горячей прокатке с возможностью ещё более резкого уве личения в дальнейшем за счёт укрупнения слитков. 5. 5. Применение 6валковых станов с роликовыми подшипниками для холодной прокатки лент в рулонах шириной 500 мм и листов шириной 1000 мм с возможностью последующего приспособления листовых станов на прокатку широких лент. Запроектированные схемы обжатий и количества холодных прокаток в 3Ц5 раз превышали принятую в то время схему на станахдуе, обо рудованных подшипниками скольжения. 1. 6. Заказ для горизонтальных прессов для прямого и обратного методов прессования. 2. 7. Полная электрификация всех процессов термообработки (нагрев передгорячей прокаткой и прессованием, отжиг и закалку). 3. 8. Отказ от селитры и воды при закалке листовой продукции и лент в рулонах. 4. 9. Создание первоклассной по оборудованию и разнообразию методов испытания центральной лаборатории. Кроме того, в общей записке к проекту завода в целом был дан прогноз на важность кузнечноштампованных изделий из лёгких сплавов в народнохо зяйственных задачах, в особенности для авиации, транспорта. Этот прогноз считался необходимым, так как задания на проектирование кузнечного цеха получено не было изза отсутствия спроса на выпускаемые им изделия из лёг ких сплавов, а практика США указывала на чрезвычайно широкое примене ние последних во всех областях промышленности и техники. Одновременно были даны соображения о необходимости организации про изводства прессованных профилей, которые в то время начали находить ши рокое применение в Европе и в особенности в США. Такими были основные моменты, которые служили новой характеристи кой и принципиальной базой проекта. Новизна и неизученность запроектированных технологических процессов отличали его от общепринятой практики наших и заграничных заводов по обработке цветных металлов. В этом смысле проектантам предстояло нести ответственность, поскольку критики экспертизы ограничились предупрежде нием, не настаивая на пересмотре проекта, и он был принят к осуществлению без всяких изменений. Уже начальный период работы завода позволил подвести итоги по основ ным вопросам, составлявшим предмет спора как наших технических кругов, так и в суждениях французской консультации. Важнейшие выводы были таковы: 1. 1. Электроплавка в выбранном нами типе печей, встречавшая особенноэнергичное осуждение со стороны французов, практически себя оправдала и с точки зрения качества выпускаемого металла, и с точки зрения производи тельности. 2. 2. Прокатка крупных слитков, вопрос, вызвавший в своё время особенноострые разногласия, была успешно осуществлена, а мощность головного ста натрио, равно как и 6валковых станов холодной прокатки, полностью себя оправдала. Если бы мы послушались в то время экспертизы, признали невозможность базировать проектные расчёты на 80 кг слитка и купили бы два станатрио значительно меньшей мощности и суммарно гораздо более дорогих, то это выглядело бы капитальнейшей и непоправимой ошибкой. Наш стандартный слиток уже в первый год работы завода превысил на 25% запроектированный (100 кг вместо 80). Наш стан горячей прокатки, сразу зарекомендовавший себя как гармонич ная во всех частях установка, позволяет нам и на сегодняшний день в 2Ц3 раза увеличить вес слитка и тем самым обеспечить резкое повышение своей про изводительности. Тем самым эта ценнейшая единица морально не устарела и сейчас и, очевидно, не устареет ещё в течение многих лет. Поэтому совершенно правильно главный инженер проекта и управления строительства Б. П. Рольщиков выразился следующим образом: ЂСтранной теперь выглядит вся эта история сомнений, возражений, удивлений, благо желательных и просто непохвальных попыток препятствовать установке та кого станаї. В годы Великой Отечественной войны завод № 95 был эвакуирован в г. Верхняя Салда. В послевоенный период при заводе организуется Институт лёгких сплавов с технологическим и конструкторским отделами, металловед ческими лабораториями, что позволило комплексно решать вопросы новых технологий. Институт и завод внесли

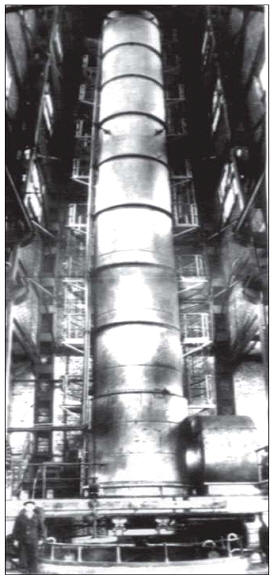

Белов Александр Фёдорович Ч большой вклад в оснащение авиаци онной промышленности, ракетной техники и других отраслей оборонной промышленности необходимыми ма териалами и изделиями. В предпере строечные годы на ВИЛСе была обо рудована постоянно действующая отраслевая выставка, где демонстри ровались последние достижения на уки и техники. ВИЛС стал центром научнотехнической информации о достижениях МАП в СССР. Неоценимый вклад в металлургию лёгких и специальных сплавов внесли учёные и сотрудники ВИЛСа под ру ководством его создателя Героя Со циалистического Труда, лауреата Го сударственных премий Александра Фёдоровича Белова. Под его руковод ством и при непосредственном учас тии были созданы обшивочные лис 130 Ч Первая гидравлическая установка полунепрерывного литья слитков диатетром до 420 мм. 1947 г.

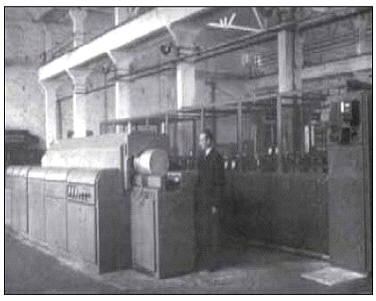

Индукционная печь методического действия для нагрева алюминиевых слитков. 1960 г.

Первая советская вертикально закалочная печь для нагрева длинномерных прессованных алюмниевых профилей. 1958 г.

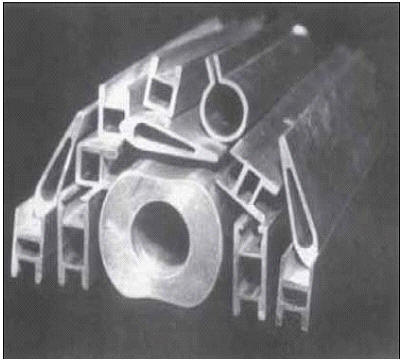

Ч 131 Ч Типы полых профилей, изготовленные

исполняющим обязанности начальника института был назначен

начальник

Организаторы ВИЛСа

Отдел прокатносварных изделий цеха № 2. 1962 г.

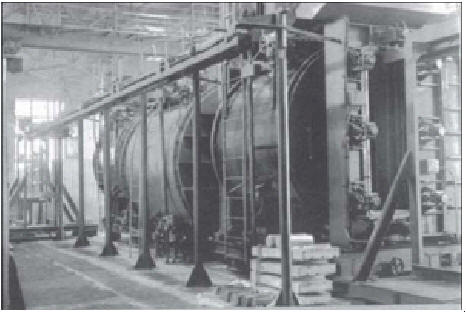

Методическая высокотемпературная трехкамерная вакуумная печь ПВН3 для отжига листов из титана ниобия. 1967 г.

Ч 133 Ч ты для авиации, освоена холодная прокатка и создано специальное оборудо вание для обработки алюминиевых сплавов. Большой вклад учёные ВИЛСа внесли в разработку научных основ инновационной технологической систе мы. ВИЛС явился родоначальником создания алюминиевых сплавов, леги рованных литием, скандием титановых и никелевых сплавов научных откры тий закономерности кристаллизации металлических материалов и многих других технологических прорывов на основе науки. Деятельность ВИЛСа и его руководителя А. Ф. Белова по сумме научных и инженерных достижений в области лёгких сплавов сопоставима с прогрессом в чёрной металлургии, достигнутым благодаря гениальным открытиям Дмит рия Константиновича Чернова (1839Ц1921гг.). |